Délai de traitement des commandes important

Comme les autres aciers, ce sont des alliages de fer et de carbone auxquels on vient ajouter du chrome et d’autres éléments afin d’améliorer la résistance de celui-ci. Pour le néophyte, l’acier inoxydable est un terme simple pour dire qu’un matériau est indestructible, ne rouille pas et résiste à toute forme de corrosion.

En réalité sa résistance est due à une fine couche d’oxyde formée à la surface. Cette couche protectrice retarde énormément le processus d’oxydation (formation de rouille*) ce qui n’est pas le cas avec un matériau non allié qui peut rouiller ou se corroder car sa couche d’oxyde est poreuse.

Pour être classé dans la catégorie inoxydable, un acier doit contenir au moins 10,5% de chrome et moins de 1,2% de carbone. La plupart des aciers inoxydables utilisés sont conformes à des normes : Européennes (Norme EN 10088 en particulier) et Américaines (Norme de l’AISI)

Les aciers inoxydables jouent un rôle dans d’innombrables domaines :

Vie quotidienne, Industrie mécanique, Bâtiment, Agroalimentaire, Chimie, Transports, Nautisme, Médecine, ....

* cf définitions - dernier paragraphe

Les aciers inoxydables sont classés en deux familles :

(Martensitique et Ferritique) contiennent 12 à 30 % de chrome et un faible pourcentage de nickel.

Leur structure est :

- Martensitique : ils allient bonne résistance à la corrosion et caractéristiques mécaniques élevées. (Ex : instruments chirurgicaux et coutellerie)

- Ferritique : Ne prennent pas la trempe, sont réfractaires et plus économiques que les aciers chrome nickel (Ex : architecture, ustensiles de cuisine)

(aAusténitique et Austéno-férritique). Leur nuance de base contient 18% de Chrome et 10% de Nickel.

Ils renferment peu de carbone : de 0,02% à 0,15%, leur structure est :

- Austénitique*: Ils ne prennent pas la trempe, sont amagnétiques, possèdent une très bonne ductilité et de très bonnes réactions aux températures extrêmes.

- Austéno férritique : leur structure est biphasée*. Leurs caractéristiques sont similaires à celles rencontrées précédemment et sont surtout utilisés pour élaborer des aciers moulés, particulièrement aptes à la soudure.

C’est pour leur résistance améliorée à la corrosion et leurs caractéristiques mécaniques et chimiques élevées, qu’ INOX SYSTEM ne commercialise et ne travaille que des inox à nuances austénitiques.

* cf définitions - dernier paragraphe

La nuance d’un inox correspond à la composition chimique du métal et non à son aspect de surface. En fonction du milieu ambiant et des conditions atmosphériques, on choisira la nuance adaptée.

Les aciers austénitiques présentent une résistance élevée à la corrosion à chaud ou à froid dans les milieux agressifs. Cette résistance est due à la présence de chrome (supérieure à 15%) qui protège, par passivation la surface de l’alliage.

La résistance à la corrosion atmosphérique est alors multipliée par cent par rapport aux aciers courants.

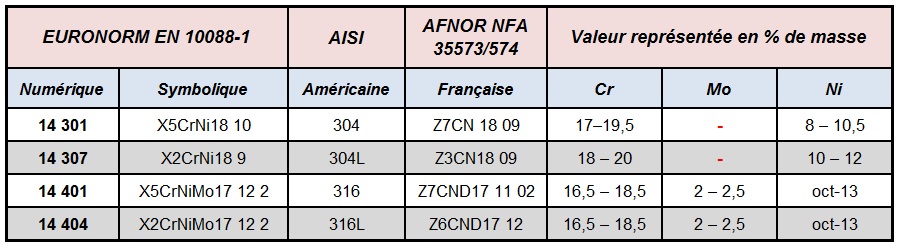

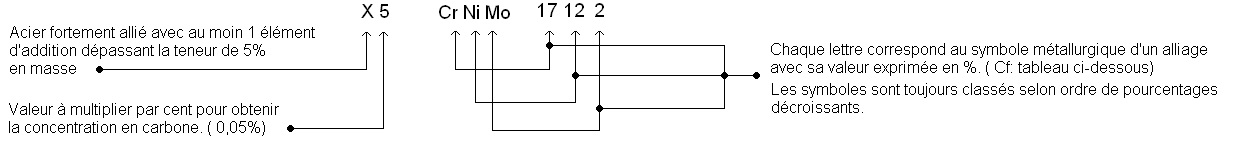

Normes

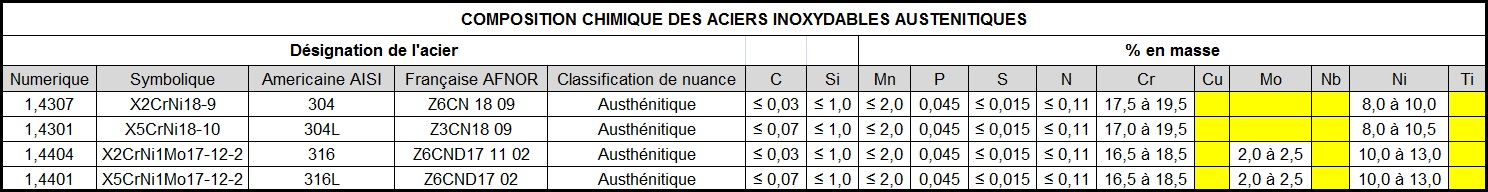

Composition chimique

Valeur représentée en % de masse.

Prenant comme base le type 1.4301 (304), on constate que les propriétés mécaniques et la résistance à l’oxydation augmentent quand on ajoute du Chrome et du Nickel :

- Chrome (Cr, C) : Un ajout supérieur à 13% rend l’acier inoxydable, mais trop dur.

- Nickel (Ni ; N) : l’ajout de Nickel augmente le domaine de stabilité, améliore la résistance à la corrosion, la ductilité et facilite la mise en œuvre.

Un ajout supérieur à 20% rend l’acier inoxydable mais trop mou.

L’ajout de chrome et de nickel dans des proportions convenables garantit de bonnes caractéristiques techniques et mécaniques, pour un éventuel usinage.

L’ajout de Tungstène et molybdène (Mo, D) améliore la résistance à l’usure et à la chaleur et accroît la résistance à la corrosion par piqûres dans les milieux agressifs ainsi que la stabilité des films de passivation.

* cf définitions - dernier paragraphe

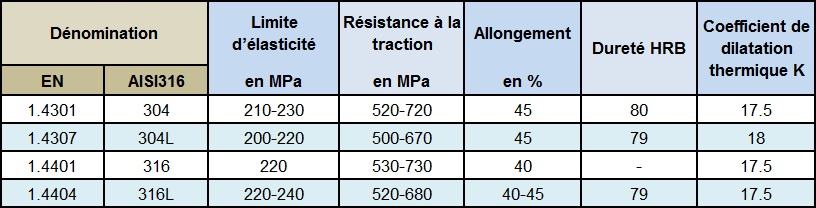

Inox 304 et 304L

Alliages sans ajouts en molybdène, ils offrent une bonne résistance à la corrosion ambiante et inter granulaire. D’une bonne soudabilité, il convient de les utiliser dans l’industrie alimentaire (équipement cuisine, restaurant, couverts) et dans les milieux peu agressifs de type chaudronnerie et tuyauterie.

Inox 316 et 316L

Ces alliages possèdent une basse tenue en carbone et un fiable ajout de molybdène, qui leur confère une très bonne résistance à la corrosion par piqûres, et les rend aptes à être travailler à chaud. Il convient de les utiliser dans les milieux très agressifs notamment les milieux chlorés et marins.

Nous sommes désormais équipé d'un analyseur de matière (principe de la fluorescence "X"),

et vérifions régulièrement les arrivages afin de vous garantir une qualité irréprochable.

Les aciers inoxydables austénitiques sont sensibles à une corrosion superficielle. La plus fréquente est l’apparition de rouille, conséquence soit de la présence de poussière métallique extérieure, soit de simples rayures ou des frottements contre des pièces de nature différentes.

En plus de la rouille, il existe trois autres corrosions de nature électrochimique: la corrosion intra granulaire*, la corrosion par piqûres* et la corrosion sous contraintes*.

On peut facilement effacer ces traces à l'aide d'un nettoyant adapté aux inox, comme le produit WICHINOX ®

Acier inoxydable: acier fortement allié résistant aux agents de corrosion

Acier Austénitique: acier qui ne prend pas la trempe et est amagnétique. Il allie une grande résistance à la corrosion avec une bonne aptitude à la déformation facilitant la mise en forme. Ce sont les aciers inoxydables les plus utilisés.

Alliage: produit résultant du mélange d’un métal avec d’autres éléments métalliques ou non.

Austénite: constituant micrographique des aciers. Existant de 900°C à 1300°C. Mélange de fer et de carbone dissout

Corrosion intra-granulaire: 3 conditions : au moins 0,035% de carbone, milieu extérieur acide et oxydant, maintien à une température entre 400 et 800°C.

Corrosion par piqûres: présence accidentelle d’une poussière métallique, qui, en milieu humide crée un système de pile qui corrode l’acier.

Corrosion sous contrainte: résultat rare, vu lorsque le sujet est exposé à un milieu corrosif de type: eau impure, solutions de chlorures ou soude. L’élément est alors mis très rapidement hors d’usage.

Charge à la rupture: c’est la charge statique que la matière offre jusqu’à rupture totale d’un échantillon en Newton/mm² lorsque celui-ci est neuf.

Charge de travail: indique la valeur de charge statique pour laquelle le produit continuera de fonctionner sans usure.

Ductilité: propriété de pouvoir être étiré sans se rompre

Limite élastique: c’est la charge limite maximale à appliquer sur un échantillon avant déformation de celui-ci.

Passivé: acier rendu, par un traitement, moins sensible à la corrosion

Trempe: refroidissement rapide d’un matériau métallurgique ou du verre, afin d’obtenir une structure stable à chaud à température ambiante

Rouille: altération du fer et des aciers en présence d’oxygène et d’humidité.